Kooperationsprojekte

Collux ZIM-Projektförderung

Dieses Vorhaben wurde vom Zentralen Innovationsprogramm Mittelstand (ZIM) gefördert. Das ZIM ist ein bundesweites, technologie- und branchenoffenes Förderprogramm, bei dem die Innovationskraft und damit die Wettbewerbsfähigkeit mittelständischer Unternehmen nachhaltig gestärkt werden soll. Wesentlich für eine Bewilligung sind der technologische Innovationsgehalt sowie gute Marktchancen der geförderten FuE-Projekte (https://www.zim.de/ZIM/Redaktion/DE/Artikel/ueber-zim.html).

Nanopartikel in der Industrie: Herstellung und Einsatzgebiete

Kolloidale Nanopartikel sind winzige Teilchen, die sehr fein verteilt in Wasser oder anderen Lösungsmitteln vorliegen. Aus der Oberfläche eines Festkörpers werden, mit Hilfe eines Laserstrahls, kleinste Teile verdampft und in einem flüssigen Medium gebunden. Sie sind normalerweise sehr teuer: So kosten Gold-Nanopartikel etwa 300-mal mehr als das reine Edelmetall in gleicher Menge am Stück. Es gibt nahe zu keine Bereiche der Industrie und Forschung, in dem Nanotechnologie nicht verwendet wird. Die Einsatzgebiete reichen von der Chemie und Werkstofftechnik über die Biotechnologie, Pharmazie und Medizintechnik bis hin zur Energiegewinnung, Energiespeicherung und zum Umweltschutz.

Eine Ausgründung des Projektergebnisses wurde von Beginn an angestrebt. So konnte der Wissenstransfer aus dem universitären Umfeld hinein in die Industrie sichergestellt werden. Durch die, letztendlich zum Patent angemeldete, Entwicklung und die erfolgreiche Zusammenarbeit rückte das Vorhaben immer mehr in greifbare Nähe. Ziel ist die Ausgründung Anfang 2022 (https://www.uni-due.de/2020-06-29-nanopartikel-auf-knopfdruck).

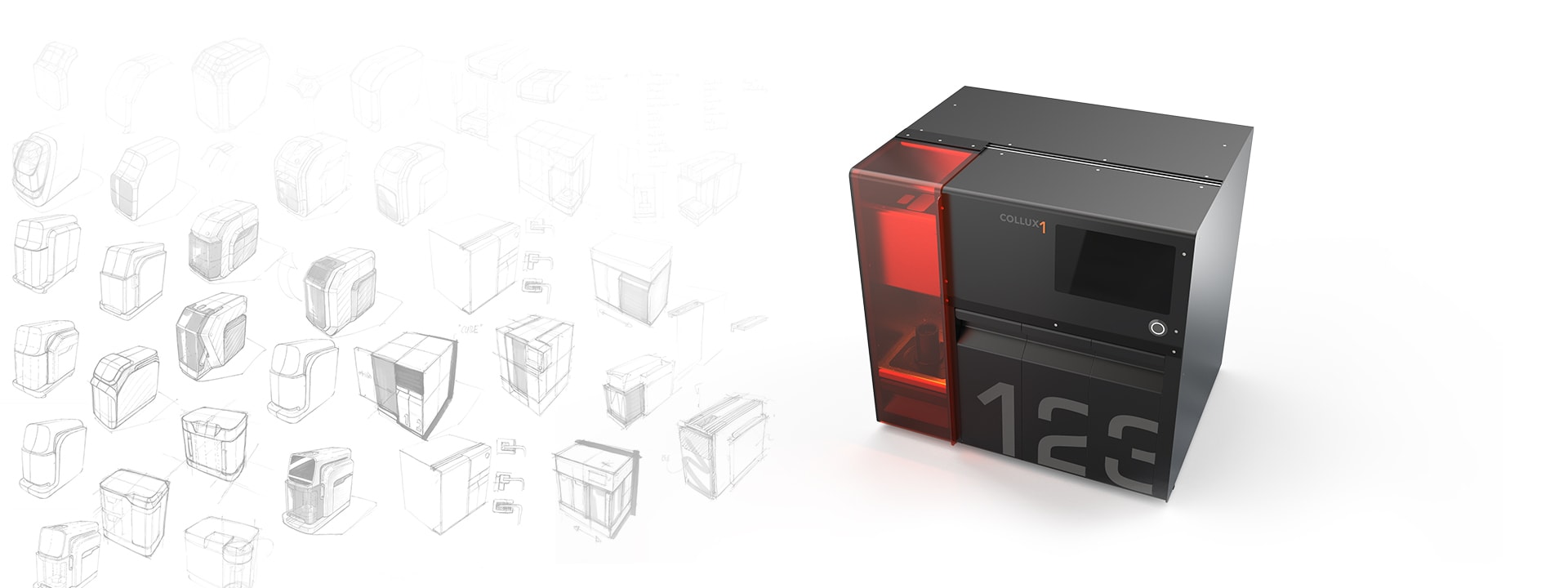

Aufteilung der Arbeitsbereiche

CryLaS GmbH wählte das passende Lasersystem aus und arbeitete das elektrische System aus, während die Universität Duisburg-Essen für die prozesstechnischen Grundlagen und die Gesamtintegration des Automaten verantwortlich war.

Unser Aufgabenfeld umfasste die Produkt-/ Designentwicklung, die Geräteergonomie, die Gehäusekonstruktion und Industrialisierung des Prototypen sowie die Präsentationserstellung.

Das Lastenheft

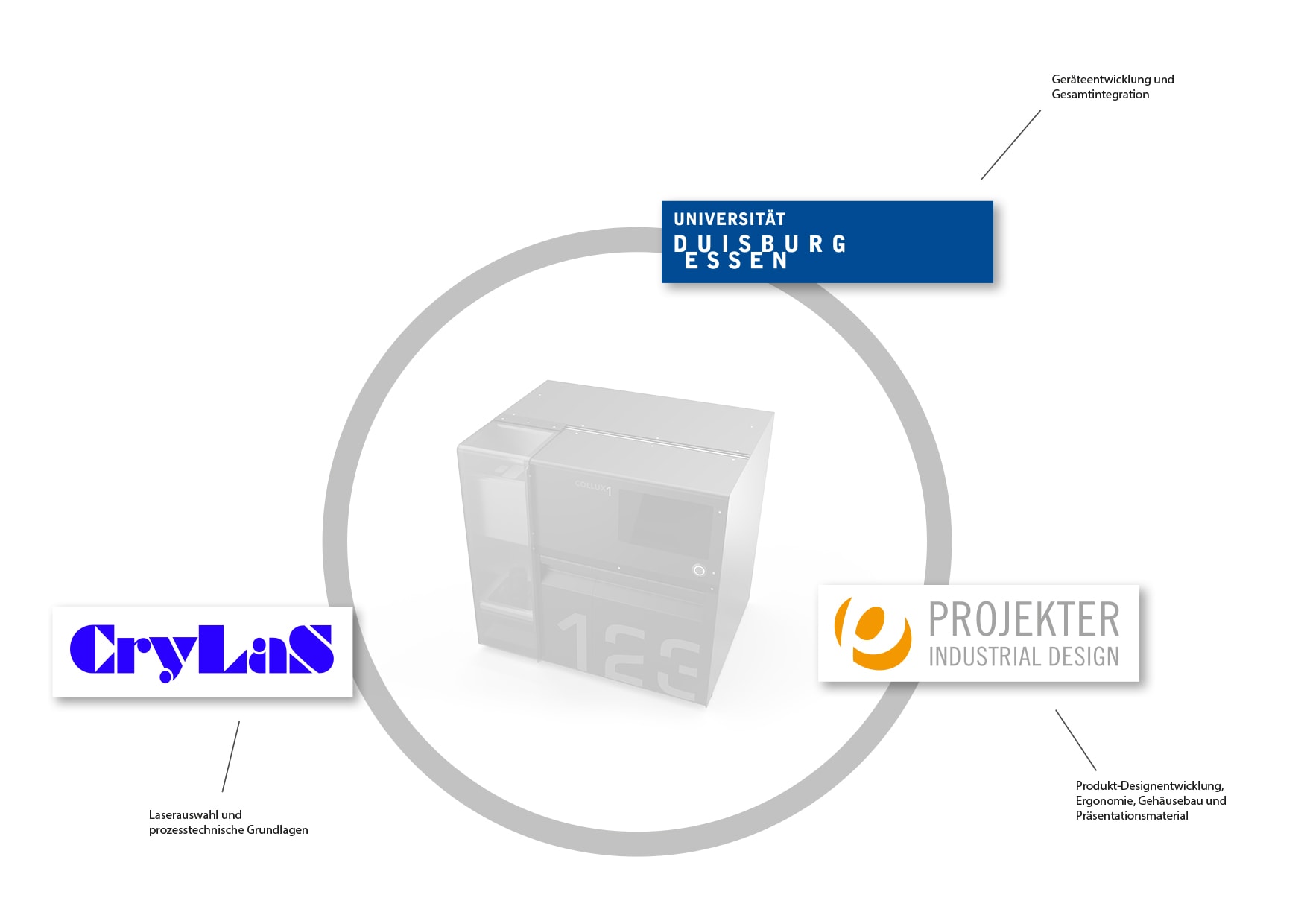

Im August 2018 starteten wir das Projekt mit einer umfassenden Markt- und Umfeldanalyse. Als Grundstein für innovative Produktentwicklung konnten wir die Anforderungen an das Gerät mit den Projektpartnern erarbeiten und fassten die Ergebnisse in einem gemeinsamen Lastenheft zusammen. Dies umfasste ergonomische Ansprüche, formale Kriterien, Umgebungsfaktoren, technische Anforderungen, Herstellbarkeit und Produktionskosten.

Ziel war es, ein zeitloses Design und die richtige Produktsemantik zu schaffen, um eine langfristige Verfügbarkeit der Laborgeräte zu gewährleisten. Die Gestaltung musste unter Berücksichtigung einer zum Markteintritt kleineren Serie erfolgen.

Projektablauf

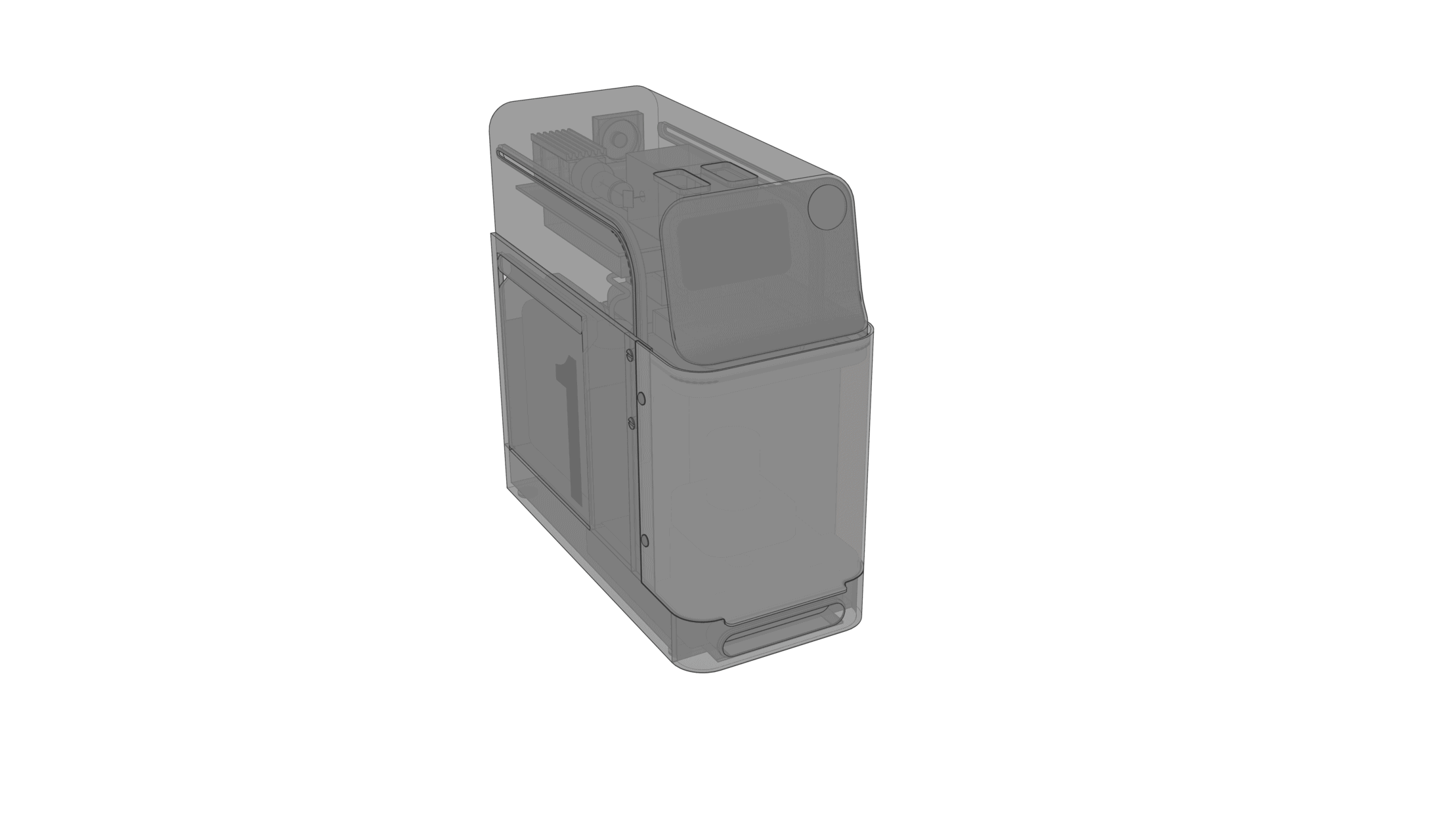

Das Team der Universität und die Firma CryLaS erarbeiteten ein mögliches Technologiepaket, bestehend aus optischen und elektronischen Komponenten, das die Mindestmaße des Gehäuses definierte. Für den Aufbau des Automaten galt: je kompakter das Gehäuse, desto kostengünstiger und integrierbarer ist das Gerät bei der Fertigung und im Einsatz.

Konzeption und Ergonomie des Nanovollautomaten

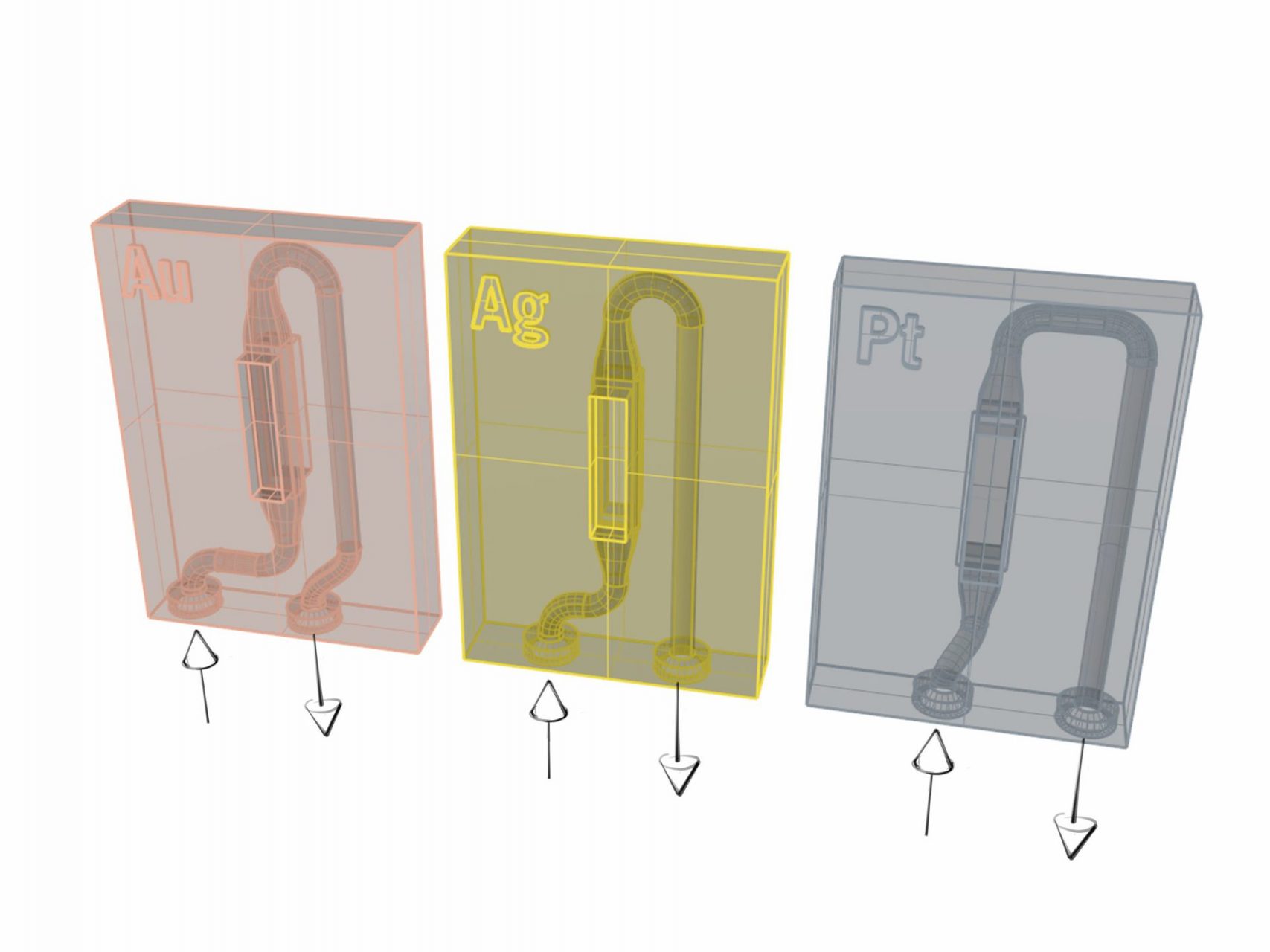

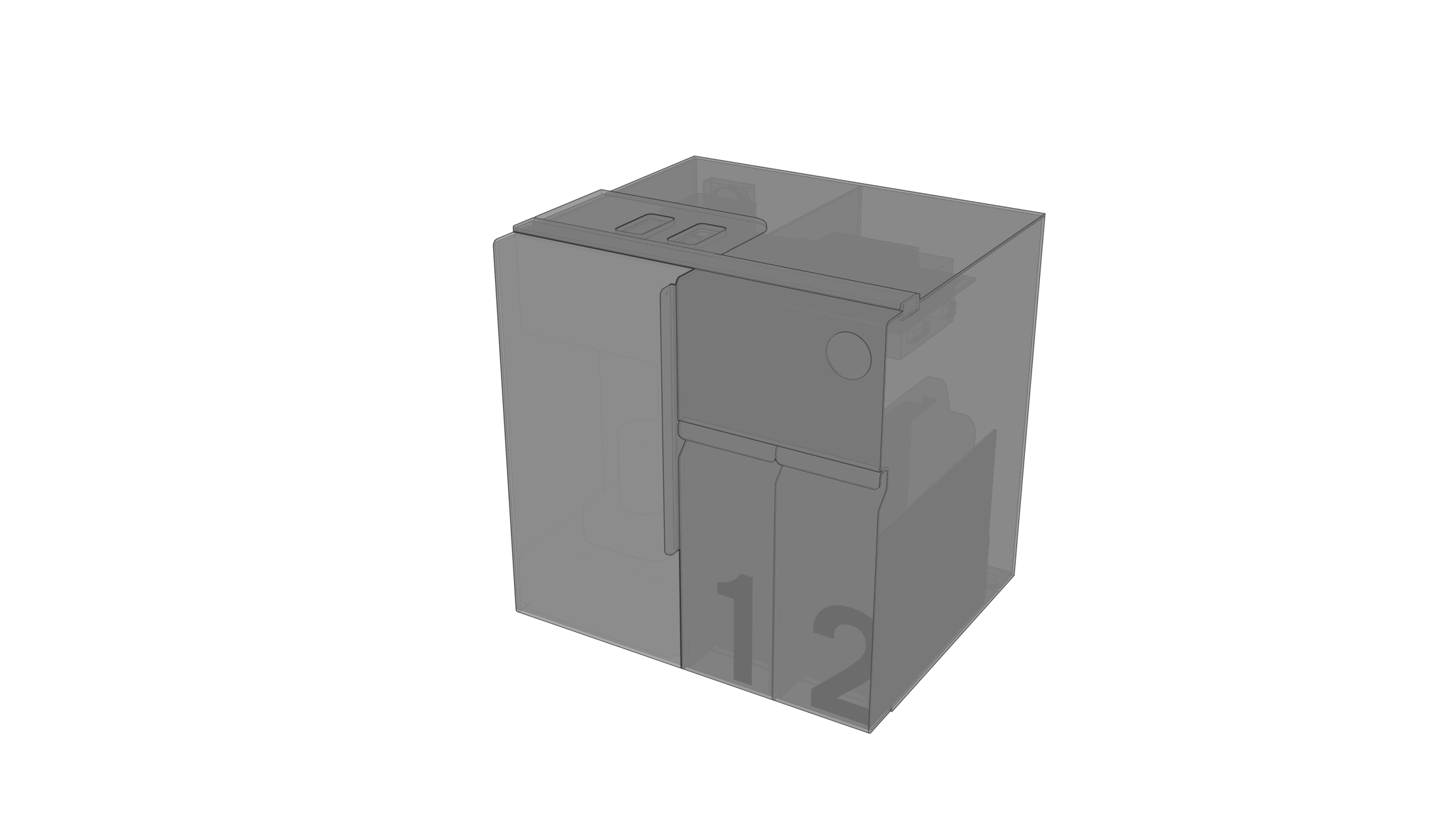

Es wurde festgelegt, dass die Nanokolloide in einer möglichst hohen Reinheit erzeugt werden sollen. Ausgangsmaterialien sollten zum einen drei Edelmetalle (Gold, Silber und Platin) und zum anderen ein Kolloidmedium (Fluid) sein.

So brauchten wir sowohl eine wechselbare Materialkassette als auch drei Flüssigkeitsbehälter, denn neben dem Fluid benötigten wir zusätzlich ein Gefäß für die Flüssigkeit zum Spülen des Systems sowie eine Stabilisatorenlösung.

Darüber hinaus wurde eine Abgabemenge als Maß für das angedachte Auffanggefäß definiert.

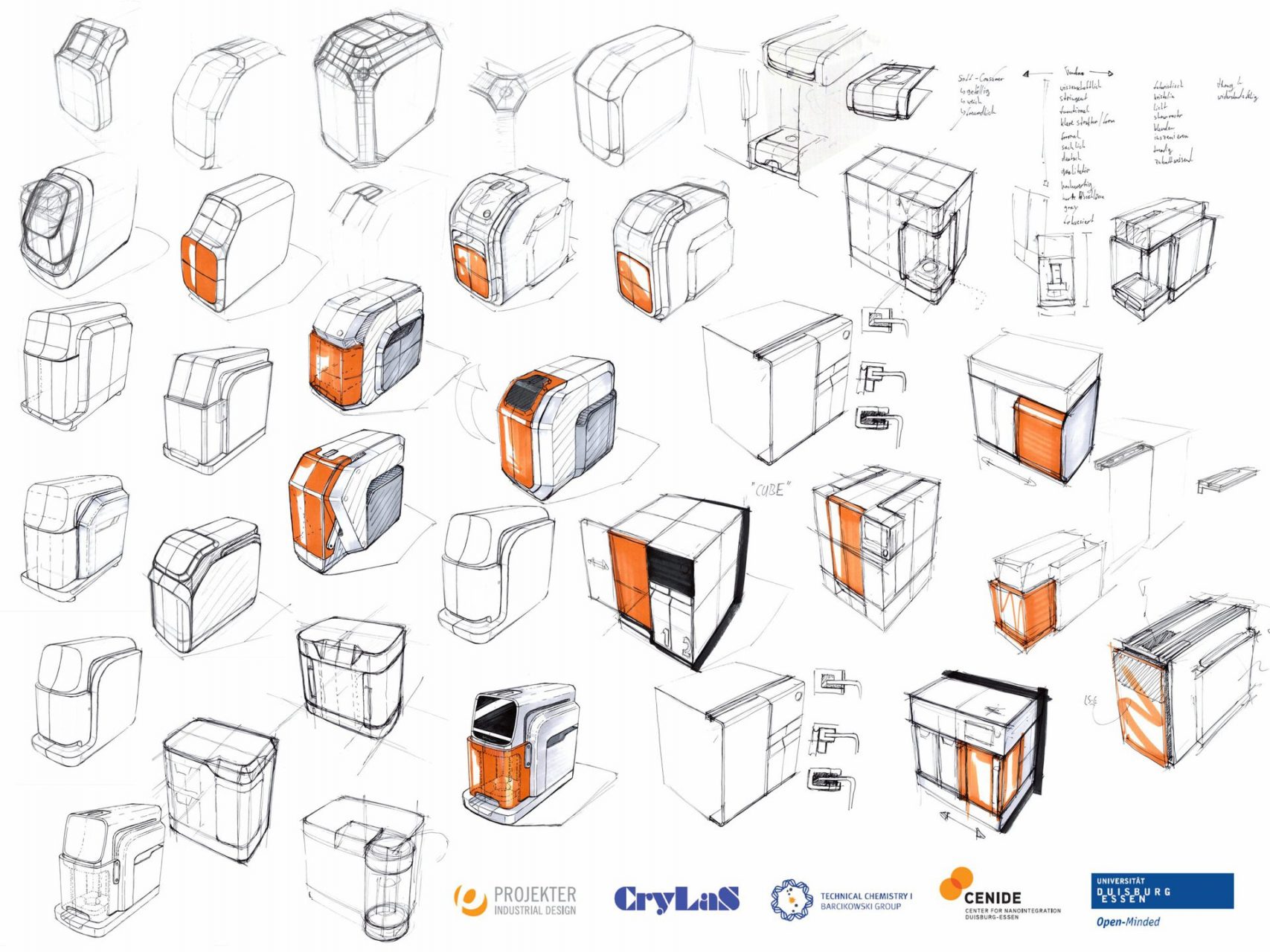

Während die Universität Duisburg-Essen und CryLas diverse Versuchsreihen bezüglich der Ermittlung von Voraussetzungen für eine optimale Produktivität der Ablation (Prozess der Kolloiderstellung) durchführten, erstellten wir, auf Basis der zu dem Zeitpunkt bekannten Eckdaten, erste Ergonomie- und Topologiekonzepte.

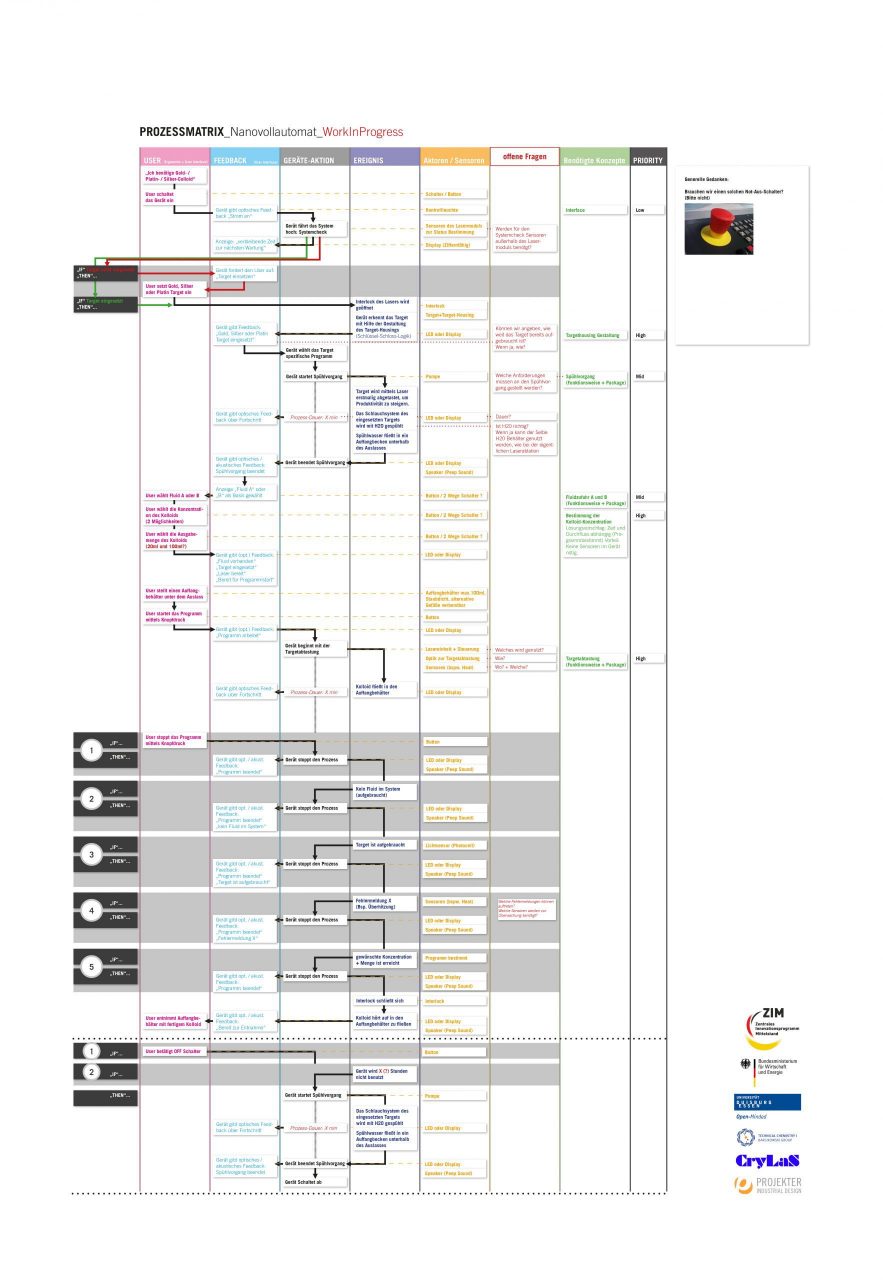

Hierfür galt es zuvor die Fragen zu beantworten, welche Funktionen der Automat hat und welche Anforderungen im Spannungsfeld von Nutzenden, Umgebung und Technik erfüllt werden müssen.

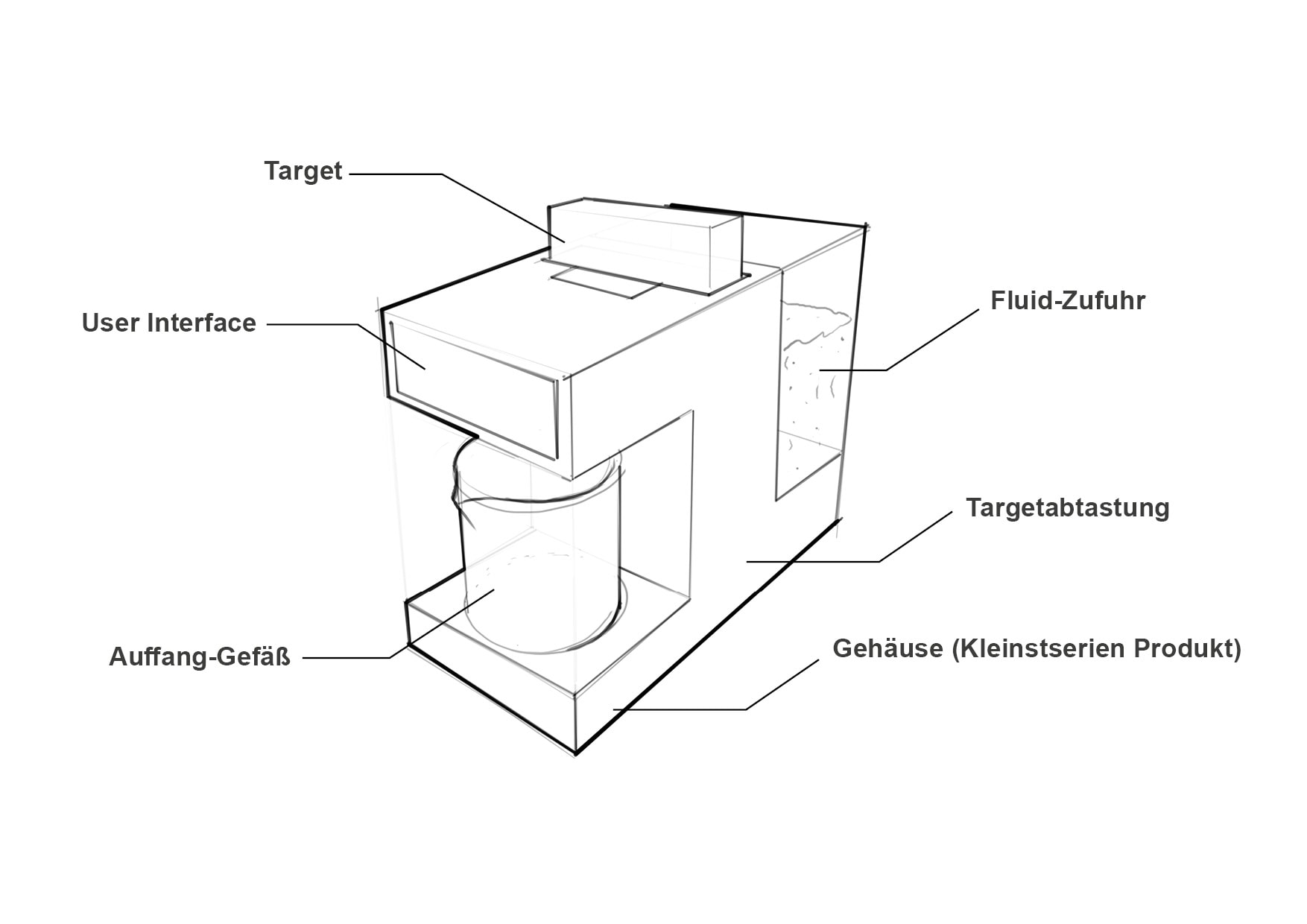

Folgende Themenbereiche konnten durch die schematische Zeichnung des Nanovollautomaten definiert werden:

- Fluid-Zufuhr

- Target

- User Interface

- Auffanggefäß

- innere Funktionsweise

- Gehäusekonstruktion.

Auf diese Weise konnte ermittelt werden, welche Faktoren gesetzt waren und für welche Teilbereiche neue Konzepte benötigt wurden.

Unterstützend hierzu erstellten wir eine Prozessmatrix. Anhand des Plans waren wir in der Lage, nicht nur einen detaillierten Handlungsablauf des Nutzenden zu simulieren, sondern auch Schwachstellen und mögliche Gefahrenpotenziale im Prozess offenzulegen.

Um eine gute Geräteergonomie sicherzustellen, lag ein besonderer Schwerpunkt auf der Untersuchung der Interaktionsstellen zwischen Mensch und Gerät. Als Erkenntnis daraus konnten wir Aktionsbereiche festlegen. Diese umfassen die Bedienung durch das digitale Interface, das Befüllen und Auswechseln der Fluidtanks, das Einsetzen bzw. der Tausch der Targetgehäuse und die Entnahme des fertigen Edelmetallkolloids.

Konzeption, Entwicklung und Test der Gerätetechnologie

Durch Übertragung der Auswurfmechanik einer Nintendo 64 Konsole haben wir einfache und robuste Bedienkonzepte erarbeiten können.

Um Ergonomie und Funktion zu überprüfen, fertigten wir Mockups von drei favorisierten Aufbauvarianten an. In diesem frühen Stadium des Prozesses und bei der Erarbeitung dieser Ergonomie-Konzepte spielte das „Design“ im Sinne einer ästhetischen, äußeren Gestaltung noch keine Rolle. Es ist wichtig, dass zunächst die Funktionalität eines Gerätes gewährleistet ist, um im Anschluss die Ästhetik auf die Funktion abzustimmen.

Die entstandenen Modelle ließen wir im Produktumfeld von potenziellen Anwendern und Anwenderinnen über eine längere Zeit testen und kommentieren. So konnten wir durch frühe Testphasen Fehler korrigieren und sicherstellen, dass unsere Konzepte im Feldversuch funktionierten.

Unsere Werkstatt-Infrastruktur erwies sich auch in diesem Projekt als notwendig und hilfreich. Wir entwickelten eine entnehmbare Materialkassette, die wir in unserem hauseigenen 3D-Labor mittels 3D-Druck anfertigten. Wir stellten die Kassette der Universität zur Verfügung, um sie auf Funktion und Dichtheit in den Versuchsreihen zu überprüfen und in Verbindung mit unserer entwickelten Auswurfmechanik zu testen.

„Wie können wir uns das Gehäuse vorstellen?“

Wir entwickelten eine Gestaltung des Automaten, die ästhetisch war, den ergonomischen Erkenntnissen folgend, allen Sicherheitsanforderungen genügend und entsprechend der Fertigungsmethode einfach umzusetzen war.

Die in Kleinserie angesetzte Stückzahl von 20-500 Stück, verlangte Fertigungsmethoden ohne teuren Formen- oder Vorrichtungsbau. Hier wurde einmal mehr deutlich, dass selbst unter großen Einschränkungen bezüglich der Fertigungsmöglichkeiten keine Abstriche im Design notwendig sind. Da wir in der Vergangenheit bereits erfolgreich an Projekten mit vergleichbaren Fragestellungen gearbeitet haben, konnten wir aus unseren Erfahrungen im Bereich Gestaltung mit Blechbiege- und Kantteilen schöpfen.

Unter Berücksichtigung des Anforderungskataloges entstanden zwei Design-Varianten. Eine Variante überzeugte durch ihre minimale Stellfläche, wohingegen die andere Variante die frontale Bedienung als zentrales Merkmal der Gestaltung zu Grunde lag. Diese wurden in einem Projekttreffen vorgestellt und diskutiert. Hauptunterschied besteht in der Verortung der beiden Fluidbehälter. Die Variante „easy front Access“ überzeugte alle Projektpartner einstimmig in Handhabung und Gestaltungpotentialen.

Iterationsschleifen gehören für uns zum Alltag

Da das bisherige Lasersystem nicht leistungsfähig genug war und in dieser Konfiguration nicht konkurrenzfähig auf dem Markt gewesen wäre, musste eine stärkere Laserstrahlquelle verwendet und erneut getestet werden. Das alternative Lasersystem erbrachte schließlich die gewünschte Produktivität. In der Konsequenz musste die Gerätetopologie überarbeitet und somit auch das Design bzw. das CAD dem neuen, größeren Bauraum der Technik angepasst werden.

Korrekturschleifen gehören zum Entwicklungsprozess dazu und sind in frühen Phasen wertvoll, da hier noch die Möglichkeit besteht, sie ohne große Kosten umzusetzen. Diese Art der Anpassungen und Optimierungen gehören auch in anderen Projekten zu unserem Tagesgeschäft.

Insbesondere der Aspekt einer möglichen Skalierung, der bereits bei der Bewertung der beiden Designvarianten diskutiert wurde, erwies sich nun als großer Vorteil. So war die Anpassung umsetzbar, ohne den Charakter und den ursprünglichen Designgedanken des Automaten zu ändern.

Prototypenbau

Unser finales Arbeitspaket bestand darin, das erarbeitete Design in unserer Prototypenwerkstatt umzusetzen. Das Gehäuse im Prototypenstadium kann zu 100% zurück gebaut werden, um nachträgliche Änderungen durchführen zu können. So wurde beispielsweise an Stelle von dauerhaften Schweißverbindungen vorerst auf Verschraubungen der Gehäuseteile gesetzt. Später, in der Serienfertigung, können diverse Schraubverbindungen durch Schweißstellen ersetzt werden, wodurch der Montageaufwand und die Produktionskosten weiter reduziert werden. Nach Erhalt der extern gefertigten Gehäuseteile, welche zuvor von uns in CAD konstruiert wurden, konnten wir mit der Montage des funktionsfähigen Prototypen starten. Aus Blechbiege- und Kantteilen, Frästeilen , Schrauben und 3D-Druck-Teilen , durch Lackieren, Montage und Beklebung mit Produktgrafik entstanden Schritt für Schritt die ersten zwei Nano-Vollautomaten.

Den Abschluss des Projektes bildete das Einsetzen der Montageplatte mit dem Lasersystem und der Verbindung von Gehäuse und Technikeinheit.

Das Ergebnis sind zwei funktionsfähige Prototypen, die, wie angedacht, zur Präsentation der Projektidee auf Messen oder ähnlichen Veranstaltungen und für erste Feldtests eingesetzt werden können.

Das Ergebnis

Wir erachten den Transfer von Wissen und innovativen Forschungsergebnissen aus den akademischen Bereichen in die Industrie als besonders wichtig. Deshalb sind wir stolz, Teil der Kooperation sein zu können und als Innovationstreiber und umsetzungsorientierte Partner, Ideen wirtschaftlich in den Markt zu bringen. Wir halfen nicht nur bei der Formfindung des Automatengehäuses und dessen Ergonomie, sondern leisteten auch bei der Prozessoptimierung zur Erstellung des Kolloides unseren Beitrag. Das erklärte Ziel der Ausgründung ist für das Jahr 2022 geplant. Hierfür wünschen wir viel Erfolg und freuen uns, dass wir das junge Start-Up auch weiterhin als Design- und Entwicklungspartner begleiten werden.