Optimierte Fertigung beginnt beim Design. Warum dieser Faktor entscheidend ist.

Ein Produkt kann nur dann wirtschaftlich erfolgreich sein, wenn es sich effizient fertigen und montieren lässt. Doch allzu oft werden diese Aspekte erst spät im Entwicklungsprozess berücksichtigt - mit teuren Korrekturen als Folge. Unser Ansatz setzt hier an: Schon in den ersten Entwurfsphasen denken wir Fertigungsprozesse mit, reduzieren Komplexität und schaffen Lösungen, die sich optimal in bestehende Produktionsabläufe integrieren lassen.

Gutes Design entsteht im Austausch. Deshalb arbeiten wir eng mit Ingenieuren, Fertigungs- und Montageexperten zusammen, um Designentscheidungen so früh wie möglich auf Praxistauglichkeit zu prüfen. Jede Materialauswahl, jede Verbindungsart und jeder Montageprozess wird gemeinsam durchdacht, um optimale Effizienz zu erreichen. Dank direkter Abstimmung und iterativer Entwicklung vermeiden wir unnötige Anpassungsschleifen und stellen sicher, dass unsere Entwürfe nicht nur technisch überzeugend, sondern auch wirtschaftlich realisierbar sind. Wir setzen auf einen kooperativen Entwicklungsprozess, der praxisnahe Lösungen ermöglicht und Fehler in der Produktion vermeidet. Ganz nah an Ihren Anforderungen.

Wir verstehen Ihre Probleme

Innovation ist der Schlüssel zum Erfolg – doch zwischen vielversprechenden Ideen und der tatsächlichen Umsetzung liegen oft unerwartete Hürden. Entwicklungsleiter, Fertigungsleiter und technische Geschäftsführer stehen täglich vor der Aufgabe, technologische Fortschritte mit wirtschaftlichen und produktionstechnischen Anforderungen in Einklang zu bringen. Zeitdruck, Kosten und komplexe Fertigungsprozesse setzen klare Grenzen.

Gutes Design ist die Lösung

Vom Konzept zur Serienproduktion

Ein effizient gestaltetes Produkt spart nicht nur Produktionskosten, sondern sorgt auch für eine reibungslose Montage und eine langlebige Qualität. Unser Prozess optimiert jedes Design von Beginn an für Fertigung und Montage, sodass es sich nahtlos in bestehende Produktionsabläufe integriert.

Bewertung der aktuellen Produktionsmethoden zur Effizienzsteigerung.

Reduktion von Materialkosten und Fertigungsschritten.

Zusammenarbeit mit Ihrem Team, um Anforderungen genau zu definieren.

Testen von Designvarianten zur Optimierung von Bauteilgeometrien und Montageprozessen.

Reduzierung der Teileanzahl und Verbesserung der Montagefreundlichkeit.

Nutzung innovativer Fertigungsverfahren wie Gummikissenpressen oder 3D-Druck.

Optimierung der Produktions- und Montageprozesse durch digitale und physische Prüfungen.

Anpassung des Designs an unterschiedliche Produktionsmengen und Herstellungsverfahren.

Unterstützung bei der Qualitätssicherung und laufenden Optimierung.

Unsere Projekte zeigen, wie effizient durchdachtes Design messbare Vorteile schafft

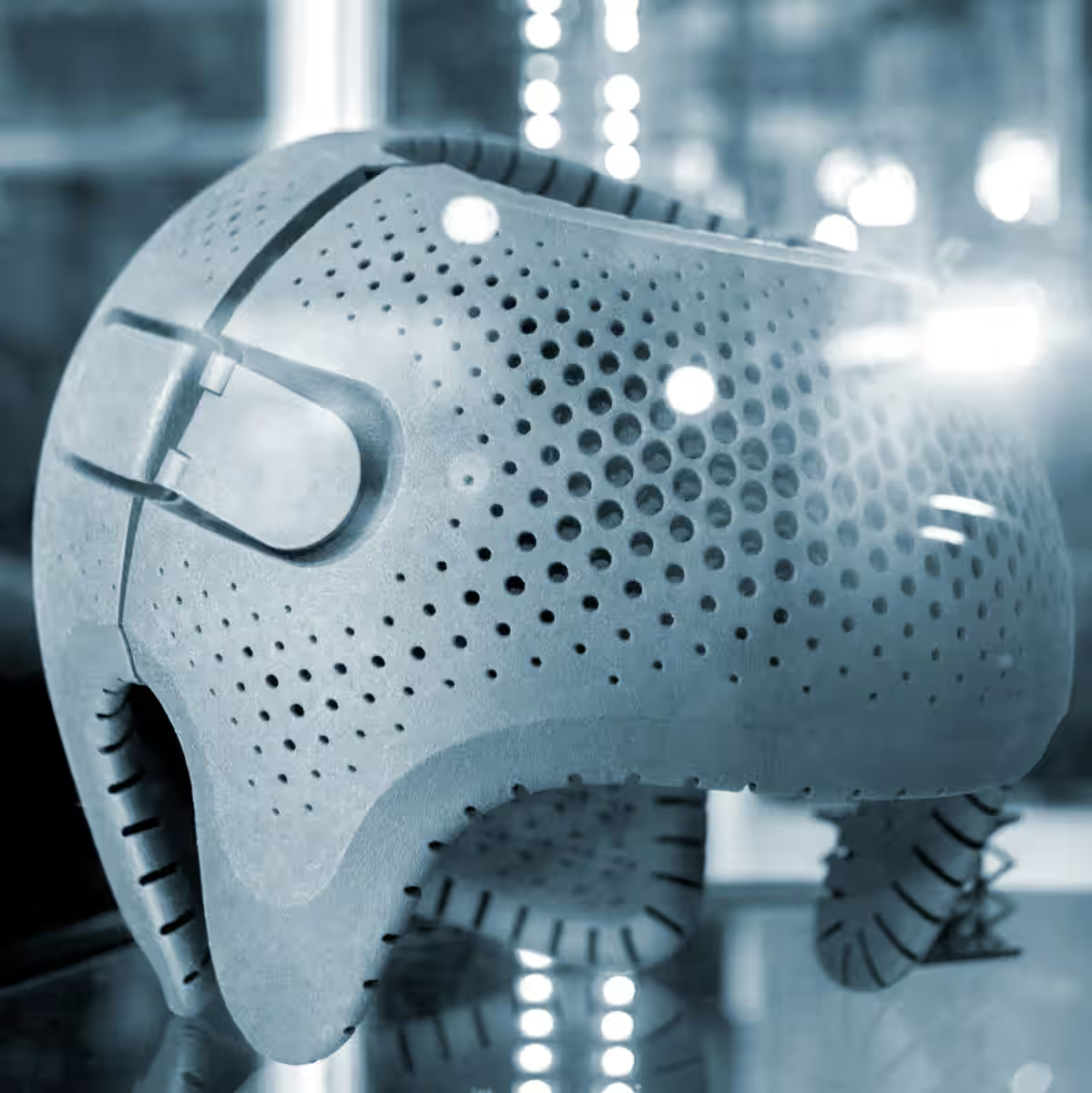

Moderne Medizintechnik - Durch die Reduktion der Teileanzahl und die Integration modularer Komponenten konnte die Montagezeit eines Geräts um 30 % reduziert werden.

Elektrowerkzeuge - Die optimierte Bauteilgeometrie führte bei dem Kopf eines Winkelschleifers zu einer Reduktion des Materialaufwands von 42% weniger Aluminium.

Radsport - Die Einführung des Gummikissenpressens ermöglichte die kosteneffiziente Produktion kleiner Stückzahlen, während die Qualität und Präzision der Produkte gewährleistet blieb.

Unsere Werkzeuge für Ihren Erfolg

Moderne Fertigung erfordert präzise, flexible und kosteneffiziente Methoden. Wir nutzen eine Kombination aus leistungsstarker CAD-Software, modernster Prototyping-Technologie und hochpräzisen Fertigungsverfahren, um Designs zu entwickeln, die sich wirtschaftlich und zuverlässig umsetzen lassen.

Wir arbeiten mit zwei spezialisierten CAD-Systemen, um sowohl kreative als auch technische Anforderungen optimal umzusetzen:

Mit diesen Tools entwickeln wir Designs, die funktional, fertigungsgerecht und montagefreundlich sind.

Unsere 3D-Druckverfahren ermöglichen es, Designideen schnell greifbar zu machen und frühzeitig zu testen. Dabei setzen wir insbesondere auf zwei Technologien mit spezifischen Stärken:

Durch den Einsatz additiver Fertigung können wir Designanpassungen sofort umsetzen und Validierungszeiten drastisch verkürzen.

Mit unserer hauseigenen Portalfräsanlage fertigen wir exakte Modelle, Prototypen und Werkstücke, die sich ideal für Funktions- und Montagetests eignen.

Unser 3D-Scanner mit hybrider Laser- und LED-Technologie erfasst Bauteile in höchster Genauigkeit. Damit ermöglichen wir:

Durch Flächenrückführung und -Optimierung ermöglichen wir es, bestehende Bauteile zu verbessern. Dies ist besonders wertvoll, wenn Originaldaten fehlen oder ältere Designs an moderne Fertigungsprozesse angepasst werden.

Unsere Technologien sind darauf ausgelegt, Entwicklungszeiten zu verkürzen, Kosten zu reduzieren und höchste Qualität zu gewährleisten – damit Ihre Produkte nicht nur innovativ, sondern auch wirtschaftlich enwickelt werden können.

Und wir beantworten sie gerne.

Design für Fertigung und Montage (DFMA) reduziert Produktionskosten erheblich durch systematische Optimierung bereits in der Entwicklungsphase. Der Ansatz vereinfacht Produkte, indem Bauteile zusammengelegt und Komponenten standardisiert werden. Weniger Teile bedeuten geringere Material- und Lagerkosten.

Die Methode minimiert Fertigungsschritte durch Auswahl einfacher Herstellungsverfahren und vermeidet unnötige Toleranzen. Komplexe Geometrien werden auf das Notwendige beschränkt, was Bearbeitungszeit und Werkzeugkosten senkt.

Bei der Montage profitieren Unternehmen von kürzeren Taktzeiten: Selbstjustierende Bauteile, eindeutige Fügerichtungen und der Verzicht auf Spezialwerkzeuge beschleunigen den Prozess. Fehlerquellen werden reduziert, Nacharbeit entfällt.

Zusätzlich sinken Qualitätskosten, da einfachere Designs weniger fehleranfällig sind. Die Investition in DFMA rechnet sich schnell: Studien zeigen Kostensenkungen von 20-40% bei gleichzeitiger Verkürzung der Markteinführungszeit. Frühzeitige Designentscheidungen zahlen sich über den gesamten Produktlebenszyklus aus.

Wir nutzen innovative Verfahren wie CAD-gestütztes Design, welches exakte 3D-Modelle und simulationsgestützte Optimierungen ermöglicht. 3D-Druck beschleunigt die Prototypenphase und erlaubt schnelle Iterationen, bevor Bauteile in die Serienfertigung gehen.

Für präzise Funktions- und Serienbauteile nutzen wir CNC-Fertigung, Spritzgussoptimierung und bei Bedarf auch Gummikissenpressen, die besonders bei komplexen Formen und schonenden Umformprozessen Vorteile bieten.

Ergänzend unterstützt Reverse Engineering die Überarbeitung bestehender Produkte oder die Digitalisierung von Komponenten. Diese Technologien ermöglichen es uns, Produkte so zu entwickeln, dass sie nicht nur funktionieren, sondern sich auch einfach, sicher und kosteneffizient herstellen lassen.

Branchen mit komplexen Produkten und hohen Effizienzanforderungen profitieren besonders von Industriedesign für Fertigung und Montage.

Unsere Lösungen sind ideal für Medizintechnik, Elektrowerkzeuge, Sportgeräte und viele weitere Industrien, die präzise, montagefreundliche und wirtschaftlich produzierbare Produkte benötigen. Gerade dort, wo sichere Montageabläufe, geringe Teileanzahl und robuste Konstruktionen entscheidend sind, ermöglicht fertigungsgerechtes Design kürzere Produktionszeiten, weniger Fehler und niedrigere Stückkosten.

Auch kleinere Hersteller und innovative Unternehmen gewinnen durch durchdachte Konstruktionen, da sie schneller in die Serienfertigung kommen und ihre Produktqualität nachhaltig steigern können.

Eine kleine Auswahl an Projekten, die selbst für uns nicht alltäglich sind.