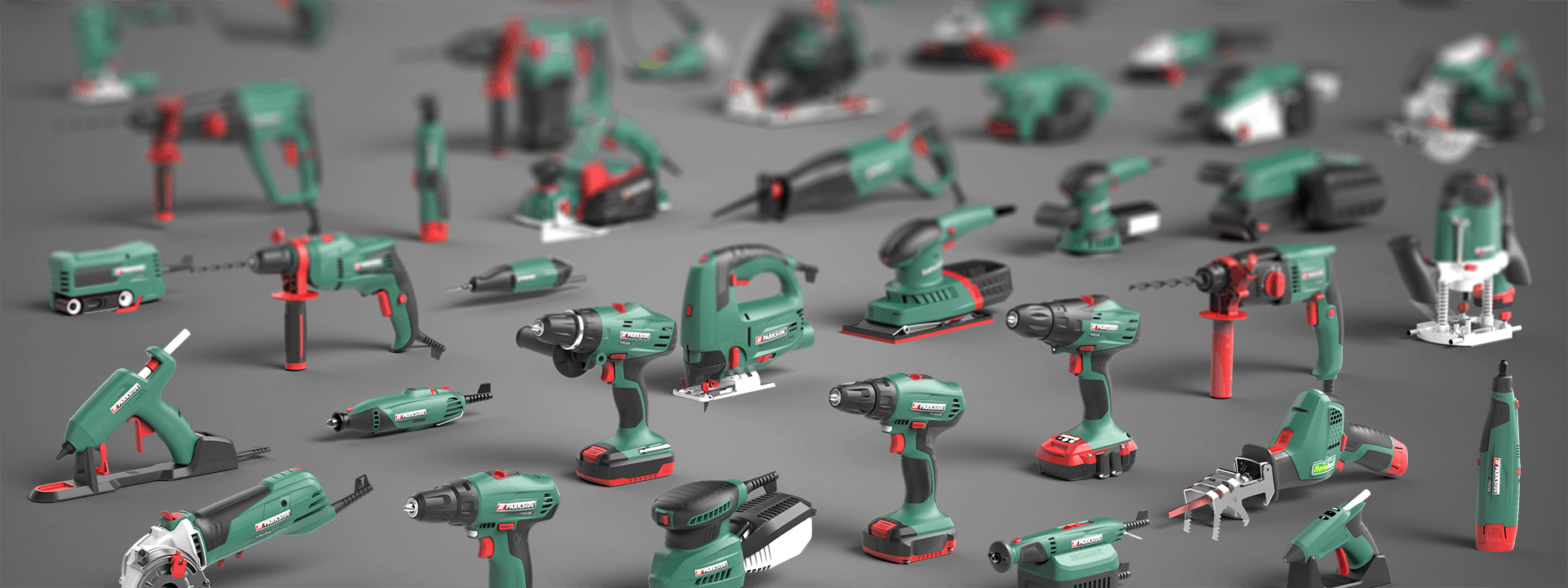

Werkzeugdesign

Was wir beim Gestalten von über 500 Powertools gelernt haben.

- Wie können wir die Handhabung unserer Powertools verbessern?

- Wie bringen wir die Performance „auf die Straße“ bzw. ins Werkstück?

- Mit welchem Design sprechen wir unsere Zielgruppe am besten an?

Im Laufe der vergangenen 15 Jahre haben wir uns mit unzähligen solcher Fragen beschäftigt. In diesem Zeitraum haben wir über 500 Elektro-Werkzeuge mit unseren Kunden entwickelt, verbessert und auf den Markt gebracht. Zahlreiche befinden sich zurzeit in Entwicklung.

Was haben wir aus unserer Arbeit gelernt?

Welche Stolperfallen gilt es zu bewältigen?

Hier erfahren Sie es.

Gut gemachtes Werkzeug erfüllt seinen Zweck

Die zentrale Frage, die wir uns bei der Entwicklung eines jeden Tools stellen, ist: Was macht es zu einem guten Produkt?

Die Erfüllung der Aufgabe steht hier natürlich an oberster Stelle. Dabei hat ein günstiges Gerät aus dem Discount genauso seine Berechtigung wie ein High-End-Profiwerkzeug.

Der Gelegenheits-Heimwerker, der lediglich ein Regal befestigen oder ein paar Bilder aufhängen möchte, bringt eine einfache günstige Bohrmaschine in der Regel nicht an ihre Leistungsgrenze. Die überwiegende Zahl dieser Geräte fristet Ihr Dasein wenig genutzt im Schrank oder Keller. Entscheidendes Kaufkriterium ist hier das Preis-Leistungsverhältnis.

Im professionellen Einsatz kommt es hingegen auf Effektivität und Schnelligkeit an. Ein Ausfall bedeutet sofortiger Verlust an Produktivität, der zu verhindern ist. In diesem Fall stehen Performance und Robustheit im Vordergrund.

Die 5 wichtigsten Anforderungen im Werkzeugdesign

Bei der Entwicklung unserer Powertools tauchen immer wieder die gleichen Bewertungskriterien auf: entsprechend der jeweiligen Zielgruppe natürlich unterschiedlich gewichtet.

Die Anforderungen lassen sich in folgende Bereiche unterteilen:

1. Sichere Funktion schafft Arbeitssicherheit

Häufig werden wir von Kunden mit Schwachstellen der Produkte konfrontiert, die zu analysieren sind: beschädigte Schalter, aus dem Gehäuse gebrochene Getriebeblöcke, überhitzte Geräte.

Oft sind es hier nicht nur die Ingenieure, die für festere Werkstoffe oder bessere Konstruktion sorgen. In vielen Fällen können wir durch geschicktere Platzierung von Bedienelementen oder empfindlichen Bauteilen diese vor Beschädigung schützen.

Beispielsweise kann der Einsatz von schockabsorbierendem TPE (thermoplastisches Elastomer) an neuralgischen Stellen verhindern, dass z.B. das Gehäuse eines von einer Leiter herabfallenden Akkuschraubers bricht.

Besonders bei dem länger andauernden Einsatz von Schleifmaschinen ist dagegen ein gutes Kühlkonzept enorm wichtig.

Intelligentes Design sorgt für eine lange Haltbarkeit und ein hohes Maß an Sicherheit.

Wie kann überschüssige Wärme effizient abgeführt werden?

Mit gut durchdachten und von Anfang an im Werkzeugdesign eingeplanten Lüftungsöffnungen, wie ggf. auch durch hoch-wärmeleitende Metallteile, können wir Überhitzungen vermeiden, ohne jedoch den Nutzer bei der Bedienung zu beeinträchtigen.

Damit gelangen wir zu dem zweiten Teilaspekt der sicheren Funktion: die Arbeitssicherheit. Bei jedem Gerät analysieren wir die jeweiligen Gefahrenbereiche für den Nutzer.

Diese können mit unterschiedlichsten Schutzhauben oder Sicherheitseinrichtungen, wie unbeabsichtigt nicht auslösbaren Mehrwege-Schaltern, minimiert werden.

Auch durch eine alternative Anordnung der technischen Funktions- und Bedienelementen können wir häufig die Distanz zwischen Gefahrenbereich und Nutzerschnittstelle und somit die Sicherheit erhöhen.

Viele solcher Anforderungen für die Arbeitssicherheit werden in Normen vorgegeben, und werden entsprechend berücksichtigt.

2. Effizientes Arbeiten durch intuitive Ergonomie

Sicherheit wird ebenso durch gute Ergonomie erreicht.

Nur wenn ein Werkzeug sicher in der Hand liegt, kann ich sicher arbeiten.

Nur wenn ich die Bedienelemente dort erreiche, wo ich sie intuitiv erwarte, kann ich kontrolliert und in der Folge auch effizient arbeiten.

Nur wenn ich weiß, in welchem Aktivierungszustand sich mein Werkzeug befindet, kann ich es gefahrlos in die Hand nehmen.

Zur Optimierung der Handhabung stellen wir entweder händisch, per 3D-Drucker oder CNC-Fräse Ergonomie-Modelle her.

Natürlich haben wir viel Erfahrung gesammelt, aber nichts geht über Ausprobieren.

Jedes neue Werkzeugdesign muss getestet werden; und dies möglichst von vielen unterschiedlichen Personen. Dabei überprüfen wir stets die ergonomischen Anforderungen, die die Zielgruppe oder auch der Einsatzzweck vorgeben.

- Wer bedient die Maschine?

- In welcher Körperhaltung erfolgt die Tätigkeit?

- Wird mit Handschuhen gearbeitet?

- Welche Belastungen entstehen für den Benutzer bei der Arbeit?

Unter Einbeziehung wissenschaftlich-statistisch ermittelter Körpermaße legen wir Grifflängen und -dicken sowie Positionen von Bedienelementen fest, um ein möglichst belastungsarmes Arbeiten zu gewährleisten.

Zur Ergonomie gehört ebenso der gesamte Bereich der Bedienerrückmeldung. Das Gerät muss mir so viele Informationen über Bedienoptionen und seinen momentanen Zustand geben wie möglich.

Dies erfolgt bestenfalls über eine sprachneutral verständliche Produktgrafik, eindeutig erkennbare Schalterpositionen, fühlbare Druckpunkte sowie gut sichtbare Skalen, Zeiger, LED-Anzeigen oder Displays.

3. Ökonomische Fertigung

Besonders bei Produkten aus der Do-It-Yourself-Sparte (DIY) ist eine ökonomische Produktion entscheidend. Elektrowerkzeuge im Baumarkt oder beim Discounter werden jeweils zu Hunderttausenden verkauft.

Dabei spielt ein materialmengenoptimiertes Design eine wichtige Rolle. Teilweise kann ein einzelnes Gramm Materialeinsparung über die Marktfähigkeit eines Produktes im Wettbewerb entscheiden.

Aber auch die Zykluszeiten im Spritzguss wie auch eine möglichst einfache Montage planen wir bei der Entwicklung von Anfang an mit ein. Häufig ist das Zeitfenster für die Produktion durch den geplanten Markteinführungstermin sehr begrenzt.

Die technischen Produktionsmöglichkeiten der jeweiligen Hersteller oder Zulieferer müssen von Anfang an genauestens ermittelt und im Design berücksichtigt werden. Insbesondere bei der Fertigung in Asien kann man nicht immer von dem modernsten Stand der Technik ausgehen.

Bereits bei den ersten Ideenskizzen beachten wir z.B. die Entformungsrichtungen der späteren Fertigungswerkzeuge. So vermeiden wir unnötige Korrekturschleifen und Änderungen in der Entwicklung und minimieren die Produkteinführungszeit (Time-to-Market).

4. Nachhaltige Entwicklung

Auch ökologische Gesichtspunkte sprechen dafür, den Materialeinsatz so sparsam wie möglich zu gestalten.

Gerade bei hohen Stückzahlen ist jedes eingesparte Gramm Material oder der Verzicht auf potentiell schädliche Stoffe im Interesse der Umwelt und Gesundheit ein wichtiges Ziel und wird mittlerweile von all unseren Kunden sehr konsequent verfolgt.

Nachhaltigkeit in der Entwicklung bedeutet aber ebenso, das jeweilige Produkt auch erst ausgereift auf den Markt zu bringen. Dabei kommt dem Qualitätsmanagement eine besondere Rolle zu.

Während der Entwicklung überprüfen wir immer wieder, ob geplante Maßnahmen und Designdetails auch ihren jeweiligen Zweck erfüllen und zu einer Verbesserung des Produktes führen. Prototypen und Vorserienmuster dienen der Kontrolle.

Nur so kann das fertige Produkt möglichst langfristig im Markt bestehen und muss nicht frühzeitig durch einen verbesserten Nachfolger ersetzt werden.

Produktfamilien von Anfang an als Serie begreifen

Elektrowerkzeuge sind in der Regel Bestandteil einer ganzen Produktfamilie oder -serie. Bei der Neuentwicklung einer Gestaltung empfehlen wir deshalb, das Werkzeugdesign auch direkt als Serie mit mehreren repräsentativen Familienmitgliedern aufzubauen.

Nur so kann man Designelemente entwickeln, die auf die unterschiedlichsten Gerätetopologien anwendbar sind.

Es gibt statische wie auch dynamische Maschinen, handgeführte oder stationäre, große oder kleine, länglich ausgerichtete oder kompakte Konstruktionen. Für alle Fälle mit ihren unterschiedlichen Eigenheiten sollte das Design anwendbar und vor allem wiedererkennbar sein.

Bei jedem einzelnen Produkt sollte die Familienzugehörigkeit deutlich sichtbar sein, um die Markenidentität zu steigern. Die Designentwicklung lediglich mit einem Einzelprodukt zu beginnen und ebenso fortzuführen, bedingt im Nachhinein einen sehr hohen Anpassungsaufwand, um ein einheitliches Erscheinungsbild einer Produktfamilie zu erreichen.

Wir empfehlen daher:

Do the right thing from the beginning!

5. Zielgruppengerechtes Design

Wir Industriedesigner gestalten nicht für uns selbst oder unser Portfolio. Wir gestalten auch nicht für unseren Kunden und seine Vorlieben. Wenn wir wirklich ein erfolgreiches Produkt entwickeln möchten, müssen wir die von Ihnen – unserem Auftraggeber – anvisierte Zielgruppe mit unseren Design-Entscheidungen bedienen.

Meistens sind dies die späteren Endanwender oder fachlich versierte Einkäufer. Die Erwartungen dieser Zielgruppe an das Gerät müssen am besten bereits durch sein äußeres Erscheinungsbild sichtbar erfüllt werden. Profifunktionen, Haltbarkeit, Robustheit, Leichtigkeit, gute Reinigungsmöglichkeit, intuitive Bedienung, aber ggf. auch bestimmte Modetrends sind Eigenschaften, die man durch eine gezielte Produktgestaltung visualisieren kann, so dass sie jeder intuitiv versteht. Handwerkerbetrieb, High-Tech-Unternehmen, Gelegenheitsheimwerker, ambitionierte DIYer, Frauen (kleinere Griffe, leichtere Geräte…) oder auch Kinder (optische Bezüge auf Themen aus dem spielerischen Umfeld) stellen alle ihre eigenen Anforderungen an ein Werkzeug.

Z.B. wird der Einkäufer einer High-Tech-Knochensäge im Krankenhaus in der Regel ein cleanes Werkzeugdesign mit einer äußerst intuitiven Benutzerführung bevorzugen. Dieses vermittelt dem Mediziner den Eindruck einer guten Reinigungs- und Desinfektions-Tauglichkeit und der Sicherheit vor Fehlbedienung.

Ein Handwerker möchte vielleicht seinen Akkuschrauber auf einer unübersichtlichen Baustelle schnell wiederfinden können oder verhindern, dass dieser von einer Dachschräge rutscht. Er wird eher ein signalfarbenes Gerät mit stoßabsorbierenden Gummi-Bumpern vorziehen.

FAZIT

Beim Design von ca. 500 Powertools haben wir eine Menge Erfahrung sammeln können. Erst die kritische Überprüfung des Technik-Packages sowie die Entwicklung einer intuitiven Ergonomie ermöglichen später ein sicheres und effizientes Arbeiten und ein erfolgreiches Produkt.

Auch Sie als Auftraggeber müssen die richtigen strategischen Entscheidungen treffen, um den größtmöglichen Nutzen für Ihr Unternehmen aus der Designentwicklung zu ziehen.

Maschinen werden zukünftig immer intelligenter. Der Einzug von IT in den Powertools-Bereich hat schon längst begonnen. Kombinationen mit Messtechnik, Smartphones mit App-Steuerung und Funktechnik ermöglichen schon heute Fine-Tuning, statistische Auswertungen, eine erhöhte Sicherheit und Diebstahlschutz auf der Baustelle. Diese Entwicklung wird sich weiter fortsetzen.